Rørbøying er en prosessmetode som kombinerer presisjonsarbeid og teknisk ekspertise for å transformere enkle rør til komplekse og funksjonelle former. Enten du lager rekkverk, rørledninger eller andre strukturelle elementer, er rørbøying en uunnværlig teknikk i en rekke bransjer. I denne omfattende guiden vil vi utforske verden av rørbøying og gi deg et innblikk i dens betydning og anvendelser. Vi vil gå gjennom det grunnleggende i prosessen, de forskjellige verktøyene og maskinene som brukes, og de viktigste faktorene som må vurderes for å oppnå optimale bøyeresultater.

Strekkbøyning

Den vanligste metoden for rørbøying i dag er strekkbøying. Det gir operatøren full kontroll over bøying, og derfor er trekkbøying også den mest nøyaktige bøyemetoden. Ved å bruke strekkbøying kan det produseres bøyninger av høy kvalitet gang på gang – selv med tynnveggede rør og svært liten bøyeradius (selv under 1xØ).

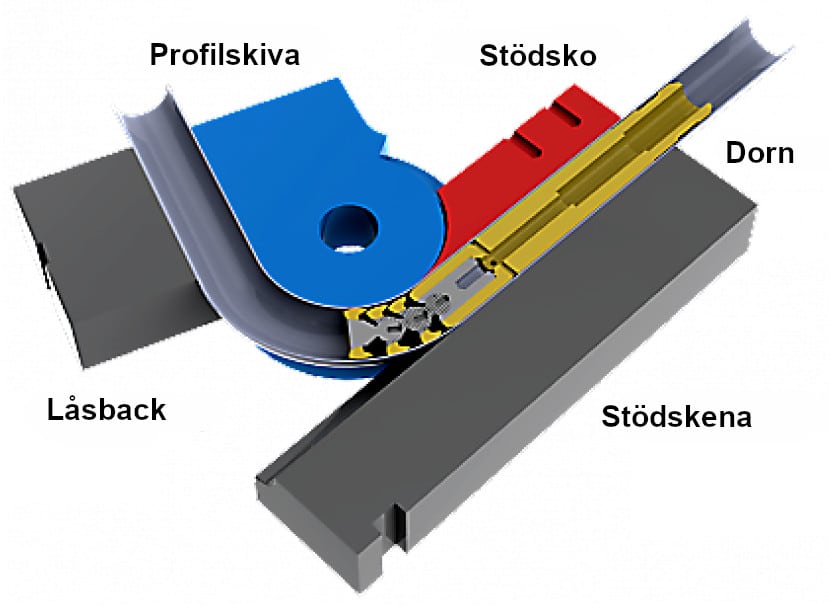

Dragbockning av rör med en rörbockningsmaskin. Rörbockningsmaskinens delar: profilskiva, stödsko, dorn, stödskena och låsback.

Spenningsbøying er den mest komplekse formen for bøying og krever riktig sett med verktøy for å utføre. Røret holdes av låsekjeven og profilskiven og roteres rundt profilskiven. En dor inne i røret og en støtteskinne på utsiden av røret – ev supplert med en støttesko – gjør at røret kan bøyes uten deformiteter, som rynker og/eller utflating. Grunnsettet med verktøy er derfor profilskive, låsekjeve og støtteskinne, supplert med dor og støttesko avhengig av ulike forhold.

Materialforhold under bøying

Enkelt sagt kan bøying beskrives som en teknisk prosess som ved hjelp av et sett med verktøy manipulerer formen til et rør.

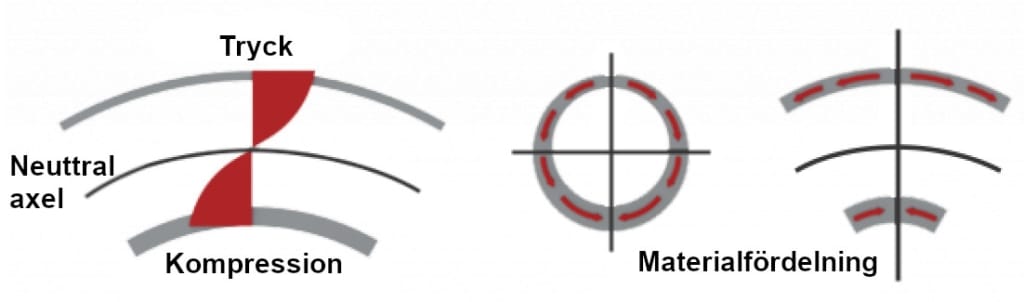

Strekkkraften på bøyningen gjør at ytterveggen av røret blir tynnere, mens trykkkraften på innerveggen av røret gjør at den blir tykkere med fare for rynker. Mellom disse lagene er det et såkalt nøytralt lag (akse), hvor kreftene forblir nøytrale.

Förhållandet mellan material och tryck vid rörbockning.

En permanent bøy oppstår når strekkkraften overstiger materialets flytegrense. Samtidig må denne kraften ikke overstige bruddstyrken til materialet (dette er også relatert til materialets strekking).

Fordelingen av krefter og plasseringen av nøytrallinjen avhenger av mange faktorer. Noen av disse faktorene inkluderer: dimensjoner og materialer til røret og maskinen og dens verktøyinnstilling. Fordelingen av kreftene har en betydelig effekt på profilen som bøyes. Å bøye en profil med et åpent hulrom, for eksempel et rør, er mye mer komplisert enn å bøye faste materialer eller plater, da det er mange flere mulige defekter som oppstår fra fordelingen av krefter rundt svingen.

Grunnleggende bøyeparametere

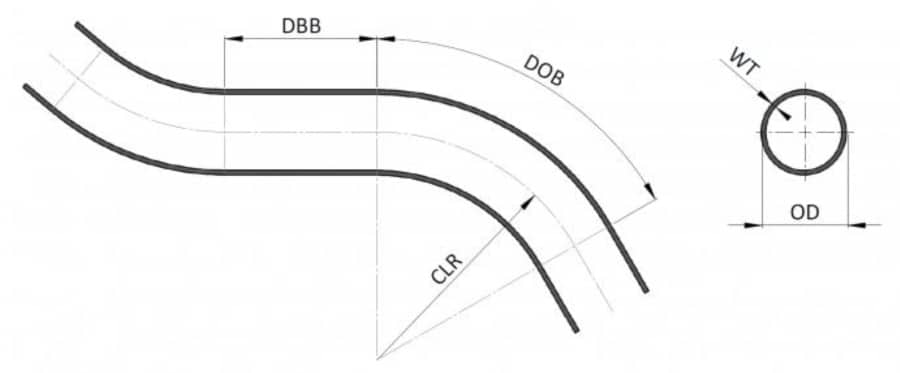

OD – (outside diameter of tube) ytre diameter på røret.

WT – (wall thickness of tube) rørveggtykkelse.

CLR – (center line radius) bøyeradius til rørets senterlinje.

Parametrar vid rörbockning för val av rätt bockningsverktyg.

På grunnlag av en rekke parametere kan vi vurdere vanskelighetsgraden til bøyningen og foreslå det beste settet med verktøy for en gitt oppgave.

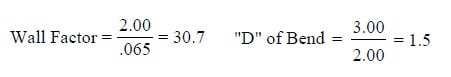

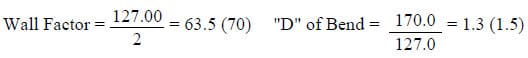

Veggfaktoren (WF) – den relative tykkelsen på veggen. Dette er forholdet mellom den ytre diameteren og tykkelsen på rørets vegger. Den beregnede verdien avgjør da om det er et tynnvegget eller et tykkvegget rør. Generelt kan man si at rør med relativ WT under 10 regnes som tykkveggede rør, og omvendt, med relativ WT høyere enn 40 regnes røret som tynnvegget.

Veggfaktor (WF) = den ytre diameteren OD / (delt på) veggtykkelsen WT.

«D» av bøyning – den relative bøyeradiusen. Denne parameteren bestemmer bøyningens art og om det er en bøy med stor radius eller en bøy med liten radius. «D» av bøyning = senterlinjeradius CLR / (delt på) rør OD OD.

Vanskeligheten med å bøye et rør avhenger av begge parametere samtidig.

Andre parametere som er direkte relatert til formen og bøyningen påvirker også bøyens vanskelighetsgrad og valg av passende verktøy.

DOB (Degree Of Bend) – bøyevinkelen mellom rette rørseksjoner.

DBB (Distance Between Bend) – avstanden mellom to kurver.

For mer komplekse rørtegninger som inneholder mange bend i forskjellige plan, kan vi bruke X,Y,Z-koordinatene til rørene med senterlinjeradius (CLR) for ganske enkelt å definere parametrene som brukes ovenfor for alle bend.

Mekaniske egenskaper

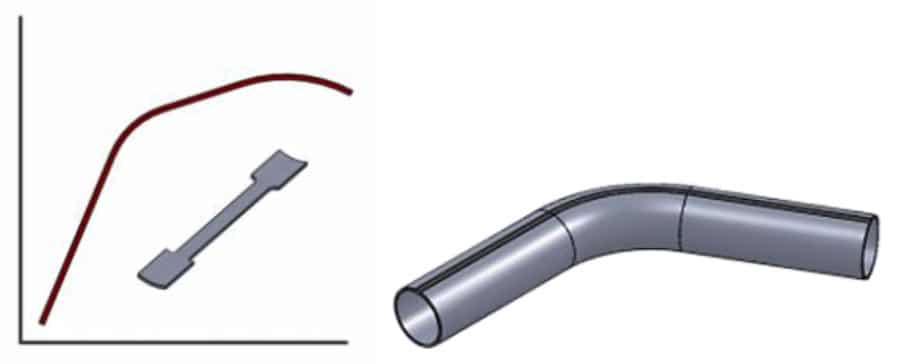

Mekaniske egenskaper til rør som bruddstyrke og flytegrense er viktige for å avgjøre om en bøyemaskin er i stand til å bøye et rør.

Strekking av materialet

For selve bøyningen har materialforlengelse en svært viktig rolle å spille. Kort fortalt handler det om hvor mye materialet kan manipuleres (bøyes) før det ødelegges. Strekningen av materialet samles opp under de grunnleggende strekkprøvene og den skal oppgis i prosent. Jo høyere verdi, jo bedre bøyeegenskaper.

Beregningen for å bestemme lengden på rørene.

Beräkning av rörens längd och mekaniska egenskaper.

Kjemisk oppbygning

Den kjemiske sammensetningen av rørene påvirker også valget av visse forhold som friksjon, slitasje eller smøring.

Hvordan rørene er laget

Hvordan rørene lages, bestemmer ikke bare nøyaktigheten til røret, men også konstruksjonen av verktøyene og sveisens størrelse og form. Dette har en betydelig effekt på trykkfordeling og bøyning. Plasser derfor sveisen i nøytrale posisjoner hvor trykket har en tendens til null slik at sveisen ikke påvirkes av trykk eller spenning.

Generelle problemer med rørbøyning

Påvirkning av rørtverrsnittet

Utflating av rørtverrsnittet er forårsaket av fordelingskreftene gjennom bøyningen og kan reduseres betraktelig ved å bruke passende innvendig innsats (dor) og stille inn riktig.

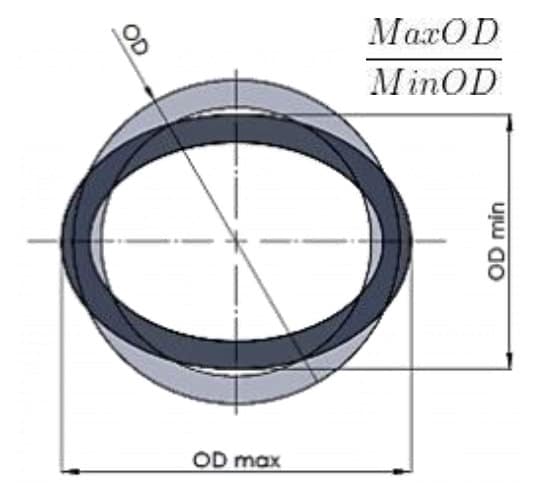

Utflating av rør kan beregnes ved å beregne ovalitetskoeffisienten:

Modell vid beräkning av ovalitets-koefficienten.

Folder på innsiden av bøyen

Det er her stabiliteten til veggene går tapt ved bøyningens indre radius. Dette skyldes trykkkrefter som oppstår under bøying. Reduksjon eller begrensning av rynking kan oppnås ved riktig innstilling av dor og støtteskinne – ev. støttesko også.

Böjens inre radie vid bockning av rör.

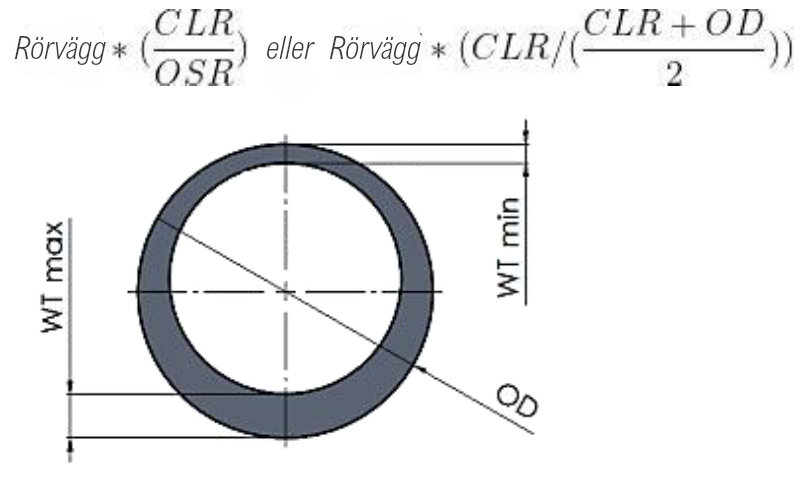

Reduksjonen av ytterveggen

Tynningen/fortynningen av veggene på utsiden av radiusen til bøyningen skjer naturlig når røret bøyes. Det kan imidlertid reduseres betydelig ved å velge riktig verktøy og sette det opp riktig.

Det er svært effektivt å redusere tynningen av veggene med en såkalt «Booster», som i bunn og grunn bare er et ekstra trykk som skyver røret i bøyningsretningen og reduserer reduksjonen av rørets yttervegg.

Det er mange andre faktorer som kan føre til at veggene blir tynne under en bøy. Følgende rørbøyningsparametere er kritiske: OD, CLR og WT, men det er også en betydelig påvirkning på røret fra verktøyene og hvordan de settes opp. Materialene til røret og utstyret som brukes bør også vurderes.

Beregningen av tykkelsen på veggene til den ytre radius av bøyningen avhenger av mange forhold. I utgangspunktet alle er kun teoretiske og ignorerer ytre påvirkninger. Et eksempel på en beregning vises her:

Modell över beräkning av rörväggens tjocklek i böjens yttre radie.

Fjæring ved bøying

Et vanlig problem er endringen i bøyningens radius og endringen i bøyningens vinkel etter endt bøy på grunn av rørets elastisitet og dermed tilbakefjæring.

Det er nødvendig å skille vinkelrebound fra radiusøkning.

Skillnaden radieökning och vinkelåterfjädring vid bockning av rör.

Kantet rebound fjæring

Røret fjærer tilbake noen grader i bøyeretningen når det løsnes fra verktøyet. Dette betyr at det er nødvendig å bøye til en større vinkel (flere grader) enn det som er teoretisk nødvendig – såkalt overbøyning. Den virkelige defekten i rebound er at røret deformeres etter at det kommer tilbake.

Radiell vekst

I tillegg vil bøyeradiusen vokse i forhold til verktøyradiusen på grunn av fjærdefekten. En betydelig økning vil først og fremst skje i bend med relativt store radier («D of bend > 4») og ved bøyning av utrolig stive materialer. I disse tilfellene er det nødvendig å redusere radiusen til verktøyene for å oppnå ønsket form etter bøyning.

Vanlige årsaker til uønskede bøyeresultater

Nedenfor er noen av de vanligste årsakene til at bøyeresultater ikke lever opp til forventningene, og hvordan du unngår dem. For en visuell presentasjon av vanlige bøyefeil og hvordan du unngår dem, se vårt dokument: «Vanlige bøyefeil og rettelser».

Under bestillingsprosessen kan det oppstå et bredt spekter av feil og problemer. I de fleste tilfeller er defektene forårsaket av en av følgende faktorer:

1) Operatørfeil er den primære årsaken til defekter

En vanlig operatørfeil er å bruke for mye trykk på støtteskinnen, noe som resulterer i at støtteskoen skyves ut og forårsaker flere rynker. Hvis du fortsetter å øke trykket, kan det føre til at edderkoppen sprekker. Økt trykk er ikke alltid løsningen. Faktisk kan en unødvendig trykkøkning føre til raskere slitasje på verktøyene og økt belastning på maskinen.

2) Bruke et skadet bøyeverktøy

Et verktøysett for rørbøying er bare så sterkt som det svakeste leddet. Et verktøysett som inneholder ødelagte eller skadde deler vil ikke gi kvalitetsbøy med optimal levetid. Bøying med et skadet verktøy vil resultere i økt avfall og sterkt redusert levetid for de andre verktøyene i settet. Hvis operatøren for eksempel bruker en slitt dor eller støttesko, vil dette føre til økt slitasje på låsekjeven og den støtteskinnen. Operatøren må sørge for at alle deler av verktøyet vedlikeholdes.

3) Bruker feil verktøy for jobben

Noen verktøy vil gjøre noen jobber bedre enn andre verktøy. For eksempel vil bruk av en dor som er for liten for et rør, eller en sterkt slitt dor, forårsake bølger og rynker i svingen. Disse bølgene vil sannsynligvis skade skrensen.

4) Dårlig valg av materiale til verktøyene

Materialet til verktøyene i forhold til rørene de skal bøye spiller også en avgjørende rolle for vellykket bøying. Dette er spesielt viktig når du velger materialer til dorne og glidesko. Se kapittel «Material og kvalitet på rørene»

5) Feil verktøyinnstilling

Selv om riktig størrelse og materiale er valgt for verktøyet ditt og de er uskadet, kan det fortsatt oppstå feil hvis de ikke er satt opp riktig. Verktøyet må være riktig installert på maskinen for å unngå feil. Se kapittelet «Grunnleggende verktøyoppsett» for ytterligere hjelp.

6) Andre årsaker og informasjon

Selvfølgelig er det mange andre faktorer som kan bidra til en dårlig bøy, men listen ovenfor inneholder noen av de vanligste årsakene.

Velge riktig bøyeverktøy

For å sikre at en bøy alltid blir så fin som mulig, er det viktig å velge riktig sett med verktøy for oppgaven og bruke dem etter hensikten. Riktig valg fører til bøyning med høy nøyaktighet og unngår dermed store problemer eller mangler. Bruk av dårlig eller uegnet verktøy fører til defekter og problemer og kan påvirke funksjonaliteten til bøyerne.

De grunnleggende inngangsparametrene for å velge de beste verktøyene er detaljene til delene som skal bøyes og verktøyene.

Når det gjelder røret som skal bøyes, inkluderer de grunnleggende inngangsparametrene de geometriske parameterne til røret, nemlig OD (rørdiameter), WT (rørveggtykkelse), CLR (senterlinjeradius), DOB (bøyevinkel) og XYZ (parametriske verdier).

Fra maskinenes perspektiv avhenger det av funksjonene til den gitte maskinen – om det er en enkelt- eller flerstabelmaskin, og mulighetene for å koble sammen individuelle verktøy. Alder og tekniske tilstand til bøyemaskinen kan også påvirke utformingen av verktøyet og prisen.

Målet og typen produksjon har også en betydelig innvirkning på fremtidige verktøy fra perspektivet nøyaktighet, stivhet, funksjonalitet, utskiftbarhet og andre nødvendige egenskaper. Alle disse funksjonene er viktige for verktøysettets design og har en merkbar effekt på den endelige prisen.

Av disse grunner er det viktig å vurdere om verktøyene er beregnet for serieproduksjon eller engangsproduksjon ved valg av verktøy. Det er også viktig å finne ut hvilken bruk den er beregnet på. For eksempel, for å bøye tykkveggede rør rundt en stor radius, kan du bruke standardverktøy. På den annen side, hvis du trenger å bøye tynnveggede rør rundt en veldig liten radius for romfartsindustrien, trenger du veldig presise verktøy. Disse verktøyene vil ha spesielle modifikasjoner som INTERLOCK eller LIP.

Valg av dor og glidesko

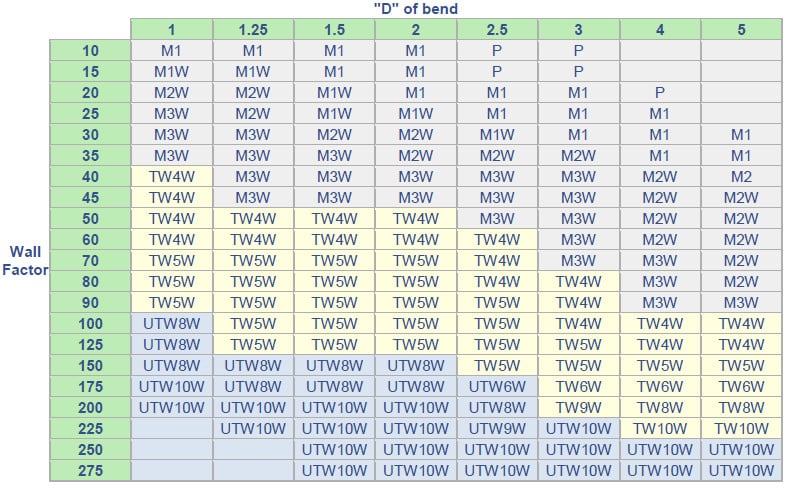

Tabellen nedenfor er en grunnleggende veiledning for å bestemme dortype, mulig antall kuler og glidesko.

Översikt över val av dorn och stödsko beroende på Wall Factor och «D» of Bend.

- P = Vanlig dor

- M = Kuledor med standard kuler

- TW = Kuldorn med tettsittende kuler

- UTW = Kuldorn med veldig tettsittende kuler

- # = Antall kuler/skiver på doren

- W = Støttesko er påkrevd

Eksempel 1: Bøyerør 2,0″ x 0,065″ med CLR=3,0″.

Der rad «30» og kolonne «1.5» møtes, står det M2W, noe som betyr at 2-kulers dor og glidesko anbefales.

Eksempel 2: Bøyning av rør Ø 127 x 2 mm med CLR=170 mm.

Der rad «50» og kolonne «1.5» møtes står det TW4W, som betyr at en dor med 4 tettsittende kuler og glidesko anbefales.